léga (metallurgìa)

IndiceDescrizione generale

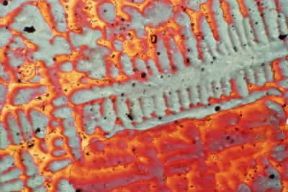

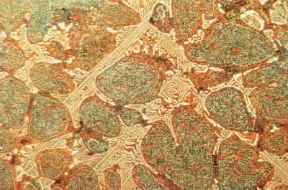

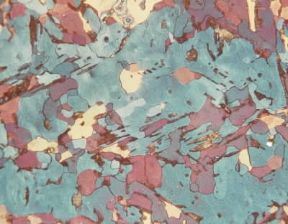

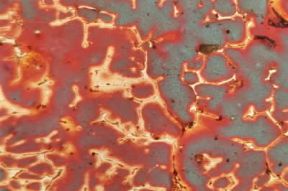

Il termine lega si usa solo per quei materiali nei quali le aggiunte di altri elementi a un metallo sono intenzionali e hanno lo scopo di modificarne, migliorandole, alcune particolari proprietà: pertanto una massa metallica nella quale siano presenti in piccole quantità elementi estranei derivanti dalla natura del minerale di partenza e dal processo di fabbricazione (impurezze) non può essere considerata una lega. La maggior parte delle leghe di uso comune, tra cui i bronzi, gli ottoni, ecc., sono costituite solo da elementi metallici; tuttavia, la lega più importante, e cioè l'acciaio, è costituita da un elemento metallico, il ferro, legato con un elemento non metallico, il carbonio; le percentuali di elementi non metallici contenute nelle leghe di interesse tecnico sono però in genere basse o addirittura minime. Secondo il numero degli elementi fondamentali che le costituiscono, le leghe si dividono in binarie, ternarie, ecc.; i rapporti percentuali tra i costituenti variano secondo le leghe: spesso è preponderante un metallo e gli altri costituenti (elementi di lega) sono presenti in piccola quantità. All'esame microscopico la maggior parte delle leghe presenta una struttura omogenea formando una soluzione solida; altre, invece, hanno struttura eterogenea. La grossezza della grana cristallina di una determinata lega dipende in larga misura dalla maggiore o minore velocità con la quale la lega è stata fatta solidificare, e anche da eventuali processi di ricottura ai quali essa è stata sottoposta. Caratteristiche particolari presentano le leghe ottenute con la metallurgia delle polveri. Nelle leghe ottenute per fusione, le più numerose, gli atomi degli elementi di lega (soluto) si dispongono nel reticolo cristallino dell'elemento base (solvente) secondo modalità diverse. Se gli atomi degli elementi di lega hanno dimensioni circa eguali e sono legati a quelli del metallo base con forze pari a quelle che legano fra loro gli atomi della stessa specie, essi vanno a sostituirsi nel reticolo cristallino ad altrettanti atomi del metallo base con una distribuzione in genere casuale, dando luogo alla formazione delle soluzioni solide sostituzionali disordinate. Se le forze di attrazione fra atomi di natura diversa sono maggiori di quelle fra atomi della stessa specie si possono formare soluzioni solide in cui gli atomi di una specie risultano circondati da atomi dell'altra specie. Tali strutture vengono denominate soluzioni solide sostituzionali ordinate (superreticoli) e si hanno quando i metalli componenti la lega presentano caratteristiche elettrochimiche simili e solo per quantità ben definite e secondo rapporti semplici degli elementi componenti (per esempio CuZn; Cu₃Au). Quando invece un metallo è più elettronegativo dell'altro si ha la tendenza alla formazione di un materiale che ha le caratteristiche tipiche di un composto chimico e che viene denominato composto intermetallico o intermedio. Se le forze di attrazione fra atomi di natura diversa sono minori di quelle fra atomi della stessa specie, si ha nella lega la tendenza alla formazione di raggruppamenti di elementi della stessa specie e la struttura cristallina risulterà eterogenea, cioè caratterizzata da una miscela di fasi costituite da grani alternati dei metalli puri componenti, se questi sono completamente immiscibili, o delle rispettive soluzioni solide primarie, se essi presentano una parziale miscibilità. Un caso particolare si ha quando gli atomi degli elementi di lega hanno dimensioni molto piccole (per esempio gli atomi dell'idrogeno, dell'azoto, del carbonio e del boro); questi possono allora inserirsi negli spazi vuoti, o interstizi, della struttura cristallina del metallo base dando luogo così alla formazione di una soluzione solida interstiziale .

Proprietà

Le proprietà delle leghe sono fortemente variabili in funzione della loro composizione e le caratteristiche meccaniche, elettriche, magnetiche, ecc., possono presentare variazioni molto grandi e improvvise anche per piccole variazioni delle proporzioni tra i diversi componenti: in generale non è possibile prevedere teoricamente il comportamento delle leghe, che deve quindi essere studiato in base ai risultati di prove sperimentali. Così, negli acciai il modesto contenuto in carbonio ne aumenta la durezza e ne diminuisce la resistenza alla corrosione rispetto al ferro chimicamente puro ; un contenuto in carbonio più elevato, dell'ordine del 3-4% come nelle ghise, o un modesto contenuto in fosforo rende invece il ferro molto fragile; l'aggiunta di cromo e di nichel, come negli acciai inossidabili, aumenta invece fortemente la resistenza alla corrosione. L'oro, che di per sé è molto tenero, viene legato per la maggior parte degli usi con il 20-25% di rame, che ne aumenta la durezza fino a un valore accettabile. Spesso le leghe presentano proprietà diverse da quelle dei singoli componenti, come le leghe nichel-alluminio al 40-50% di nichel le quali, a differenza del nichel e dell'alluminio puri, sono facilmente friabili.

Punto di fusione

Salvo casi particolari come quelli di leghe costituite da un eutettico o da un composto intermetallico puro, le leghe non presentano, a differenza dei metalli puri, un punto di fusione definito, ma passano dallo stato solido a quello liquido e viceversa in un intervallo di temperatura più o meno ampio. Questo intervallo di temperatura può essere compreso tra i punti di fusione dei componenti della lega o essere inferiore a ciascuno di questi, come tra l'altro si verifica nelle leghe cosiddette fusibili, a base di stagno, piombo e bismuto, alcune delle quali fondono completamente a temperature inferiori ai 100 ºC.

Preparazione

La preparazione delle leghe avviene generalmente mediante fusione degli elementi componenti, che vengono combinati nelle proporzioni desiderate. Se tali elementi hanno temperature di fusione abbastanza vicine vengono fusi insieme; se invece hanno temperature di fusione molto differenti e sono in proporzioni pressoché uguali, viene fuso per primo il componente che fonde a temperatura superiore; in caso contrario si porta alla fusione innanzitutto il metallo contenuto in quantità preponderante. Talvolta l'aggiunta a una lega fusa di un elemento volatile, ossidabile, ecc. può essere facilitata dalla preparazione di una lega madre, ossia una lega del componente da introdurre che si combini agevolmente con il metallo base. Oltre che per fusione le leghe possono essere ottenute anche con altri metodi: sinterizzazione, elettrolisi, cementazione; quest'ultimo metodo, per esempio, consente di ottenere strati sottili di leghe con particolari proprietà (per esempio elevata durezza) alla superficie dei pezzi trattati.

Classificazione

Praticamente è impossibile fare una classificazione e un'elencazione delle leghe per il loro elevato numero. In genere vengono raggruppate secondo il metallo base (leghe del rame, del nichel, dell'alluminio, ecc.), oppure evidenziandone la caratteristica tipica (leghe leggere, antifrizione, fusibili, per alte temperature, magnetiche, ecc.), oppure in base all'impiego al quale sono destinate (leghe per cuscinetti, per utensili , per saldature, ecc.). Di tipo particolare sono le leghe a memoria, leghe ferro-carbonio (acciaio) che allo stato solido possono presentare due diverse strutture: quella martensitica stabile alle basse temperature e quella austenitica stabile alle alte temperature. Se si riscaldano queste leghe a temperatura superiore alla transizione martensite-austenite, si ottiene una struttura austenitica che, a seguito di raffreddamento, può conservarsi a temperatura ordinaria. Pertanto questo tipo di leghe presenta le proprietà di deformabilità tipiche dell'austenite come se ricordassero la struttura posseduta ad alta temperatura; da qui il nome di “leghe a memoria”. L'impiego delle leghe è sempre più diffuso nel campo sia della tecnica sia delle costruzioni, in quanto è possibile realizzare leghe con proprietà elettriche, magnetiche, elettromagnetiche, meccaniche, ecc. del tutto differenti dai metalli che le compongono. È possibile così ottenere manufatti altrimenti non realizzabili quali, per esempio, i dischi ottici che richiedono proprietà elettroottiche particolari.